طراحی مدارات سوئیچینگ

انجام پروژه

شماره تماس تلگرام واتس اپ 09906118613

طراحی مدارات سوئیچینگ در سال 1970 توسط مهندسان الکترونیک مطرح گردید که در ابتدای امر از بازدهی پایینی برخوردار بود ولی در مقایسه با باتریها و منابع تغذیه آنالوگ وزن و حجم کوچکتر ولی در عین حال توان بالایی داشتند. در طرحهای نخستین منابع تغذیه از عناصر ابتدایی نظیر BJT استفاده می شد که این خود باعث کاهش راندمان درحدود 68 % می شد.

با پیشرفت الکترونیک و ایجاد حوزه های تخصصی، نیاز به قطعات الکترونیکی و سریع بیشتر و بیشتر شد و رگولاتور ها هم، چون به عنوان منابع تأمین انرژی و توان دستگاهها و وسایل دیگر استفاده می شدند از اهمیت خاصی برخوردار شدند.

حدود 35 سال قبل با پیشرفتی که در زمینه منابع تغذیه صورت گرفت، طراحی مدارات سوئیچینگ پا به عرصه وجود گذاشت. و به تدریج جهت روبرو شدن با نیازهای مختلف تکامل یافتند و می توان گفت اینگونه منابع، نقش بسزایی در پیشرفت صنعت الکترونیک داشته اند. رگولاتورهای طراحی شده در طراحی مدارات سوئیچینگ برتری های زیادی به رگولاتور خطی دارد که در ادامه بررسی شده است.

طراحی مدارات سوئیچینگ

امروزه منابع تغذیه سوییچینگ جایگاه خاصی در صنعت برق و الکترونیک و مخابرات یافته اند و بدلیل برتری ها و مزایای زیادی که نسبت به دیگر منابع تغذیه دارا می باشند توجه صنعتگران و مهندسان برق را به خود معطوف کرده اند. تا جایی که گروهی از مهندسان الکترونیک در بهبود و کارایی و کیفیت آنها تحقیقات گسترده ای انجام داده اند البته نتیجه این تلاشها پیشرفت روزافزونی است که در ساخت این سیستمها پدید آمده است همچنین پیشرفت در تکنولوژی ساخت قطعات نیز تاثیر بسزایی در ساخت منابع تغذیه سوئیچینگ داشته است.

با پیداش ماسفت های سریع و پرقدرت، تلفات ترانزیستور ی بطور چشمگیری کاهش پیدا کرده است و عمده تلفات در ترانسها خلاصه می شود که برای غلبه بر این مشکل فرکانس کاری مدار را تا حد 1MHz افزایش داده اند.

طراحی مدارات سوئیچینگ

رگولاتور

رگولاتور ها قطعات بسیار مهمی هستند که می توان از آنها برای تأمین انرژی و توان دستگاهها و وسایل دیگر استفاده کرد.

رگولاتور ها به دو نوع عمده تقسیم می شوند که عبارتند از:

1- رگولاتور خطی 2- رگولاتور سوییچینگ

در گذشته از رگولاتور خطی به وفور استفاده می شد و چون به مرور زمان در مصارف مختلف کارآیی و بازده خوبی نداشت به تدریج منسوخ شده و جای خود را به رگولاتور سوییچینگ داد. این منابع از اوایل دهه ی 1970 همزمان با عرضه ی ترانزیستور های قدرت مطرح شدند و به تدریج جهت روبرو شدن با نیازهای مختلف تکامل پیدا کردند.

امروزه این گونه منابع در ابعاد مختلفی همانند ولتاژ ورودی یا توان خروجی بالا و قیمت پایین و… توسعه یافته اند.

برای انتخاب بین یک منبع تغذیه سوئیچینگ یا یک منبع تغذیه خطی می توان بر اساس کاربرد آنها اقدام نمود که دارای مزایا و معایب خاص خود می باشند و بر این اساس یکی از این دو را انتخاب می کنیم و همچنین حوزه های متعددی وجود دارد که تنها یکی از این دو می تواند مورد استفاده قرار گیرد و یا کاربردهایی که یکی از آنها بر دیگری برتری دارد. در زیر مزایا و معایب رگولاتور خطی و رگولاتور سوئیچینگ را بررسی می کنیم.

مزایا و معایب رگولاتور خطی در مقایسه با طراحی مدارات سوئیچینگ

مزایای رگولاتور خطی

- سادگی مدار (طراحی مدار بسیار ساده و با قطعات کمی، به راحتی پایدار می شود)

- قابلیت تحمل بار زیاد، نویز ناچیز در خروجی و زمان پاسخ دهی بسیار کوتاه

- برای توانهای کمتر از 10 وات، ارزانتر از طراحی مدارات سوئیچینگ مشابه تمام می شوند.

معایب رگولاتور خطی

- تنها به صورت رگولاتور کاهنده بکار می رود (ورودی باید حداقل 2 تا 3 ولت بیشتر از خروجی باشد)

- قابلیت انعطاف کم و افزون هر خروجی به مدار مستلزم اضافه کردن قطعات اضافی است.

- بهره کم و در حدود 30 % تا 40 % می باشد. این تلفات توان در ترانزیستور خروجی تولید حرارت می نماید و نیاز به ترانزیستور قویتری تا حدود 15 وات است. روش های معمول خنک سازی مفید است ولی بیش از این توان نیاز به سرمایش تحت فشار (Forced) می باشد.

- راندمان مدار هنگامی خوب است که مقدار ولتاژ خروجی، به ولتاژ ورودی نزدیک باشد.

در شکل زیر نمونه ای از یک مدار ساده رگولاتور خطی نشان داده شده است:

مدار رگولاتور در طراحی مدارات سوئیچینگ

در شکل فوق ترانزیستور T1 باید از نوع قدرت باشد زیرا باید جریان بالایی را تحمل کند.

نکات عملی در مورد ترانزیستور T1

- حداکثر جریان بار بوسیله حداکثر جریان کلکتور ترانزیستور سری T1 تعیین می شود.

- اختلاف بین ولتاژ ورودی و خروجی به ترانزیستور سری اعمال می شود، بنابراین حداکثر VCE برای این ترانزیستور توسط ولتاژ خروجی و حداکثر ورودی تعیین می گردد.

- حاصلضرب جریان بار در VCE تقریباً توان تلف شده این ترانزیستور می باشد.

البته برای بهتر شدن عملکرد یک رگولاتور خطی، می توان حفاظت های ویژه و قطعات ویژه ای را اضافه کرد که به تفصیل این مباحث نمی پردازیم و در همین جا بحث رگولاتورهای خطی را به پایان می رسانیم و بحث در مورد رگولاتورهای سوییچینگ را آغاز می کنیم.

مزایا و معایب رگولاتور سوئیچینگ

طراحی مدارات سوئیچینگ

مزایای رگولاتور سوئیچینگ

1. افزایش راندمان در حدود 68 % تا 90 % و این موضوع کارکرد ترانزیستور در نواحی و اشباع را به انتخاب حرارت گیر یا خنک کننده و ترانزیستور کوچکتر منوط کرده است

2. به دلیل اینکه قدرت خروجی از یک ولتاژ DC بریده شده که به شکل AC در یک قطعه مغناطیسی ذخیره می شود تأمین می گردد، لذا با اضافه کردن تنها یک سیم پیچ می توان خروجی دیگری را به دست آورد، که در مقایسه بسیار ارزانتر و ساده تر تمام می شود.

3. به دلیل افزایش فرکانس کاری به حدود 50 تا 60 کیلوهرتز، اجزاء ذخیره کننده انرژی می توانند خیلی کوچکتر انتخاب شوند و بدین دلیل از نظر سایز و اندازه کوچک هستند.

4. برخلاف رگولاتور خطی، در توان های خیلی بالا قابل استفاده می باشد.

5. قابلیت افزایش ولتاژ ورودی در خروجی همه موارد ذکر شده در بالا، به کاهش هزینه و توان تلفاتی و افزایش بهره دهی و انعطاف پذیری منجر می شود.

معایب رگولاتور سوییچینگ

- طرح چنین منابعی اصولاً مشکل و پیچیده است.

- نویز قابل ملاحظه ای ایجاد می کنند و البته می توان با کمک فیلتر و محافظ آن را کاهش داد.

- ماهیت کار این منابع که بر اساس برش یک ولتاژ DC است باعث می شود که زمان رسیدن ولتاژ خروجی به مقدار مطلوب در مقایسه با منابع خطی زیاد باشد این زمان اصطلاحاً زمان پاسخ گذرا گویند.

- شامل ترکیبات خارجی اضافه از جمله، خازن ها و سلفها می باشد.

تمامی موارد ذکر شده فوق در کاهش کارآمدی و افزایش قیمت مؤثر هستند ولی البته با طراحی شماتیک بهتر قابل بهبود می باشند. تا به حال در مورد مزایا و معایب رگولاتورهای خطی و سوئیچینگ بحث شد و از مطالب فوق می توان نتیجه گرفت که این منابع حوزه های کاری مشخصی را دارند که عموماً برای مدارهای با راندمان بالا و ولتاژ بالا مثل مدارهای تغذیه شونده با باطریهای قابل حمل، منبع تغذیه سوئیچینگ برتری دارد ولی برای ولتاژهای ثابت و کم، منابع تغذیه خطی ارزانتر و بهترند.

چگونگی عملکرد یک منبع تغذیه سوئیچینگ

همانطور که ذکر شد یک رگولاتور خطی براساس تأمین جریان و ولتاژ مطلوب در خروجی بوسیله یک نیمه هادی قدرت که در حالت خطی بکار گرفته شده است کار می کند که حاصلضرب اختلاف ولتاژ خروجی با ورودی در جریان بار، توانی است که در این عنصر نیمه هادی باید تلف شود که بعضا زیاد است و مهمترین عامل پائین بودن راندمان می باشد.

دلیل این امر، همانطور که در ابتدای بحث رگولاتور خطی ذکر شد عملکرد ترانزیستور در حالت خطی است یعنی جایی که ولتاژ در سر سوئیچ و جریان عبوری آن هر دو زیاد است.

اما یک رگولاتور سوئیچینگ را می توان بعنوان یک منبع خطی در نظر گرفت، در حالی که در یک منبع تغذیه سوئیچینگ ، تغییر سطح ولتاژ خروجی از طریق تغییر در روشن به خاموش یا اصطلاحا زمان کارکرد ( Duty Cycle) ترانزیستور خروجی انجام می گیرد. به دلیل کارکرد ترانزیستور در حالت خاموش و روشن تلفات در نیمه هادی در مقایسه با حالت خطی خیلی کم است. دلیل نامگذاری این منابع به نامهای خطی و سوئیچینگ هم حالت عملکرد عنصر نیمه هادی است.

انواع منابع تغذیه سوئیچینگ

طراحی مدارات سوئیچینگ

طراحی مدارات سوئیچینگ به دو نوع کلی قابل تقسیم بندی هستند :

Forward .1

Flyback .2

با وجود شباهتهای فراوان، تفاوتهای متمایز کننده ای هم وجود دارد. نحوه عملکرد و چگونگی قرارگیری عنصر مغناطیسی تعیین کننده نوع مدار است.

عناصر اصلی هریک از انواع این منابع عبارتند از:

- یک منبع سوئیچ جهت تهیه موج PWM

- القاگر(در مورد منابع پیشرفته، القاگر جای خود را به ترانس می دهد)

- سوئیچ قدرت (ترانزیستور قدرت)

- خازن ذخیره کننده ی انرژی در خروجی

- شبکه های حس کننده و عمل کننده بازخورد

انتقال شماتیک به PCB در آلتیوم دیزاینر

مراحل انتقال شماتیک به PCB

مرحله اول : بررسی فوت پرینت قطعات

مرحله اول در انتقال شماتیک به محیط PCB، بررسی فوت پرینت های اختصاص داده شده به قطعات است. در مورد فوت پرینت و با مفهوم آن آشنا هستیم.

به عنوان یادآوری فوت پرینت نشان دهنده ی ابعاد قطعه و فرم قرار گیری پایه های قطعات در کناریکدیگر است که دانستن آن برای طراحی برد مدار چاپی لازم است.

معمولا قطعات پرکاربرد به صورت پیشفرض دارای فوت پرینت هستند و تنها باید از بین فوت پرینت های متعددی که توسط نرم افزار ارائه می شود، فوت پرینت مناسب را انتخاب کنیم. با توجه به این مطلب پیشنهاد می شود قبل از طراحی برد مدار چاپی، قطعاتی که می خواهیم در طراحی استفاده کنیم را خریداری کرده و با مطالعه دیتاشیت آنها، از جزئیات ابعاد و فاصله ی پایه ها به طور دقیق اطلاع حاصل کنیم.

به منظور بررسی فوت پرینت قطعات یا اختصاص فوت پرینت جدید، روش های متعددی وجود دارد. ساده ترین روش، بررسی فوت پرینت در مشخصات قطعه است. به این منظور دو بار بر روی قطعه مورد نظر کلیک می کنیم تا پنجره component properties باز شود :

شکل بالا مربوط به مشخصات آی سی 7805 است. در سمت راست پایین این پنجره، در بخشی که با شماره 1 مشخص شده است، در بخش name نام فوت پرینت تخصیص داده شده به قطعه نوشته شده است.

برای مشاهده و یا تغییر فوت پرینت دکمه edit را انتخاب می کنیم و برای اضافه کردن فوت پرینت به قطعه (در صورت نداشتن فوت پرینت به صورت پیشفرض) از دکمه Add استفاده می کنیم. با کلیک بر روی دکمه Edit ، پنجره PCB Model مطابق شکل زیر باز می شود :

در قمست پایین پنجره، فوت پرینت TO-220 که فوت پرینتی رایج و متداول است را مشاهده می کنید. این شکل را می توانید به آی سی موجود که میخواهید طراحی را با آن انجام دهید مقایسه کنید.

برای تغییر دادن فوت پرینت، گزینه Any را مطابق شکل انتخاب کرده و دکمه Browse را می زنیم، در اینصورت پنجره Browse Libraries مطابق شکل زیر باز می شود :

در این پنجره در بخش Libraries می توانید کتابخانه مورد نظر را انتخاب کنید، در اینصورت می توانید فوت پرینت های موجود در آن کتابخانه را مشاهده کرده و فوت پرینت مناسب برای قطعه خود را انتخاب کنید. همچنین در صورتی که نام فوت پرینت مورد نظر را (یا بخشی از آن را) می دانید، می توانید برای جست و جوی سریع تر در از دکمه Find استفاده کنید. به این ترتیب، فوت پرینت همه ی قطعات را بررسی کنید و تغییرات لازم را اعمال کنید.

مرحله دوم : بررسی شناسه قطعات

نکته بسیار مهم در مورد شناسه، منحصر به فرد بودن آن برای قطعات است، به عنوان مثال برای مقاومت ها باید شناسه ها به ترتیب برابر R1,R2R3 و یا برای خازن ها C1,C2,C3 باشد و در صورت تکراری بودن، نرم افزار این مشکل را به شما اطلاع می دهد.

مرحله سوم : کامپایل شماتیک

برای اطمینان از صحت طراحی شماتیک، بهتر است شماتیک را کامپایل کنیم.

مرحله چهارم: بازبینی شماتیک

این مرحله غیر رسمی به عنوان پیشنهاد است که حتما قبل از انتقال شماتیک به PCB ، شماتیک خود را از نظر اتصالات، پایه قطعات و… بررسی کنید، زیرا در صورت وجود خطا در طراحی شماتیک، در مرحله طراحی برد مدار چاپی متوجه آن نخواهید شد و در نهایت با ساخت مدار متوجه آن خواهید شد!

مرحله پنجم (نهایی) : انتقال شماتیک به PCB

برای انتقال شماتیک به محیط طراحی برد مدار چاپی، ابتدا فایل مربوط به PCB و پروژه را می سازیم و فایل شماتیک و PCB را درون پروژه قرار می دهیم و همه ی فایل ها را در مکانی مناسب save می کنیم. سپس از منوی Design در محیط شماتیک، گزینه Update PCB… را مطابق شکل انتخاب می کنیم :

پنجره Engineering change order مطابق شکل زیر باز می شود:

این پنجره نکات زیادی دارد که در جلسه بعدی در مورد آن توضیح می دهیم. در این قسمت، کافی است گزینه Execute Change را انتخاب کنید. در اینصورت به صورت خودکار به محیط PCB منتقل می شویم.

طراحی شماتیک و PCB مدار الکترونیک

انجام پروزه تخصصی شماره تماس، واتس اپ و تلگرام 09906118613

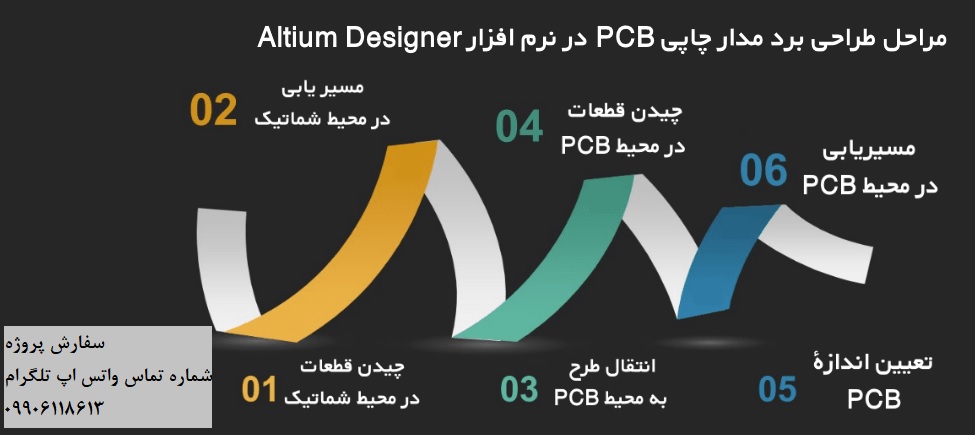

مراحل طراحی PCB در Altium Designer به این صورت است:

1- طراحی کتابخانۀ شماتیک؛

2- طراحی کتابخانۀ PCB (فوت پرینت ها)؛

3- طراحی شماتیک در صفحۀ رسم شماتیک؛

4- طراحی PCB در صفحۀ رسم PCB (شامل جایگذاری قطعات و ترک کشی).

در نهایت PCB طراحی شده را ارزیابی می کنیم و در صورتی که طراحی ایراد یا مشکلی نداشته باشد، فایل آن را به شرکت های سازندۀ PCB می دهیم تا PCB را بسازند.

مراحل طراحی PCB در نرم افزار Altium Designer، کتابخانه ها در Altium Designer، لزوم ساخت کتابخانه، روش غیر اصولی طراحی PCB، اهمیت طراحی شماتیک، طراحی PCB در محیط PCB، جایگذاری فوت پرینت قطعات در PCB، رسم ترک در محیط PCB، ارزیابی PCB به صورت نرم افزاری

PCB چیست؟ PCB مخفف عبارت Printed Circuit Board به معنای بورد مدار چاپی یا فیبر مدار چاپی است. این بورد از یک یا چند لایۀ عایق و یک یا چند لایۀ هادی ساخته شده است. امکان لحیم کردن قطعات الکترونیکی روی این بوردها وجود دارد و می توان با هادی های روی بورد اتصالات بین پایه های قطعات را برقرار کرد. این بورد ها ممکن است یک لایه، دو لایه یا چند لایه باشند. در بورد های یک لایه، یک صفحۀ عایق وجود دارد و لایه ای نازک از هادی روی آن کشیده شده است در PCB دو لایه، در دو طرف عایق لایه های نازک هادی وجود دارد. در PCBهای چند لایه، هم در دو طرف بورد لایۀ نازک هادی وجود دارد و هم در میان بورد، در بین صفحات عایق، لایه های نازک هادی تعبیه شده است. در PCB، ضخامت صفحات عایق معمولاً بین 0.2 mm تا 3.2 mm است و ضخامت هادی های آن معمولاً 35 یا 70 میکرومتر می باشد. البته ضخامت هادی 18 میکرومتر نیز استفاده می شود. جنس عایق ها معمولاً از FR4 است که این ماده از پشم شیشه و رزین اپوکسی ساخته شده است. جنس لایه های هادی نیز اغلب مس است. در شکل زیر تصویری از یک PCB خام را مشاهده می کنید.

تاریخچۀ ساخت PCB، مبحثی طولانی است. کافی است بدانیم پیش از به وجود آمدن PCB، قطعات در یک جعبه قرار می گرفت و پایه های آنها با سیم به هم متصل می شد. تصویر زیر دو نمونه دستگاه الکترونیکی بدون PCB است. همان طور که می بینید حجم دستگاه بزرگ و مسیرهای ارتباطی بین پایه های قطعات الکترونیکی طولانی است. همچنین برای اتصال پایه های قطعات به یکدیگر از سیم های مسی زیادی استفاده شده است.

با پیشرفت صنعت الکترونیک و تولید دستگاه ها با مدارات بزرگ، این نیاز احساس شد که یک صفحه عایق وجود داشته باشد که بتوان قطعات الکترونیکی را روی آن قرار داد به طوری که بتوان قطعات را روی آن لحیم کرد و اتصالات الکتریکی بین آنها را برقرار کرد. تولید چنین وسیله ای در سریع تر شدن تولیدِ انبوه، کوچک تر شدن اندازۀ مدارها و درنتیجه دستگاه ها، خطای کمتر هنگام تولید، مصون تر شدن از نویز، مونتاژ آسان تر قطعات، عیب یابی راحت تر و ... می توانست بسیار مؤثر واقع شود. در نهایت بورد مدار چاپی یا همان PCB در انواع و شکل های مختلف ساخته شد.

در این بورد ها لایۀ نازکی از نوارهای رسانا که اتصالات الکتریکی را بین قطعات برقرار می کند، در پشت و رو و بین یک یا چند صفحۀ عایق قرار گرفته است. ظهور این این بوردها ، خود در صنعت الکترونیک جایگاه ویژه ای دارد و علاوه بر اثرات مثبتی که ذکر شد، باعث پیشرفت سریع تر در این زمینه گردیده است. تصویر زیر نمونه هایی از PCB هستند که پیشرفت تکنولوژی و نیاز صنعت، پیشرفت این بوردها را باعث شد. در تصویر زیر سیر پیشرفت PCB به طور خلاصه بیان شده است. (ترتیب تصاویر بر اساس تاریخ ساخت ممکن است اشتباه باشد. هدف نشان دادن پیشرفت تکنولوژی PCB است.)

شبیه سازی برد الکترونیکی

شبیه سازی برد الکترونیکی (3D) برای طراحی بدنه و قاب محصول امری لازم و ضروری است تا قبل از تولید از صحت بدنه مکانیکی اطمینان حاصل کرد. به کمک این روش، نمونه مونتاژ شده برد را بصورت شبیه سازی شده در اختیار طراح بدنه و قاب محصول قرار داده تا از رعایت شدن کلیه الزامات مکانیکی اطمینان حاصل کرد.

برخی از دلایل شبیه سازی برد الکترونیکی جهت الزامات طراحی بدنه :

شبیه سازی برد الکترونیکی

- بررسی محل جاپیچ ها و اسپیسرها

- بررسی محل کانکتورها

- محل نمایشگرها

- ابعاد بردهای مدار چاپی pcb

- بررسی عدم تداخل بلندترین قطعه روی برد مدار چاپی pcb با بدنه محصول

- بررسی محل ال ای دی ها (LED)

- بررسی محل عبور دسته سیمهای داخل بدنه – جهت اطمینان از اینکه دسته سیم از محل پرنویز و یا محل با حرارت بالا عبور نکند.

- و…

در صورتیکه نیاز به شبیه سازی برد الکترونیکی داشته باشید کارشناسان ما بعد از طراحی برد های الکترونیکی PCB ، شبیه سازی سه بعدی برد الکترونیکی را آماده کرده و در اختیارتان قرار می دهند.

شماره تماس 09906118613